Dializador-TH80

TITB1BV1C2E1F8FB1-80

Equipo de diálisis por Termovacío y filtración para aceites industriales

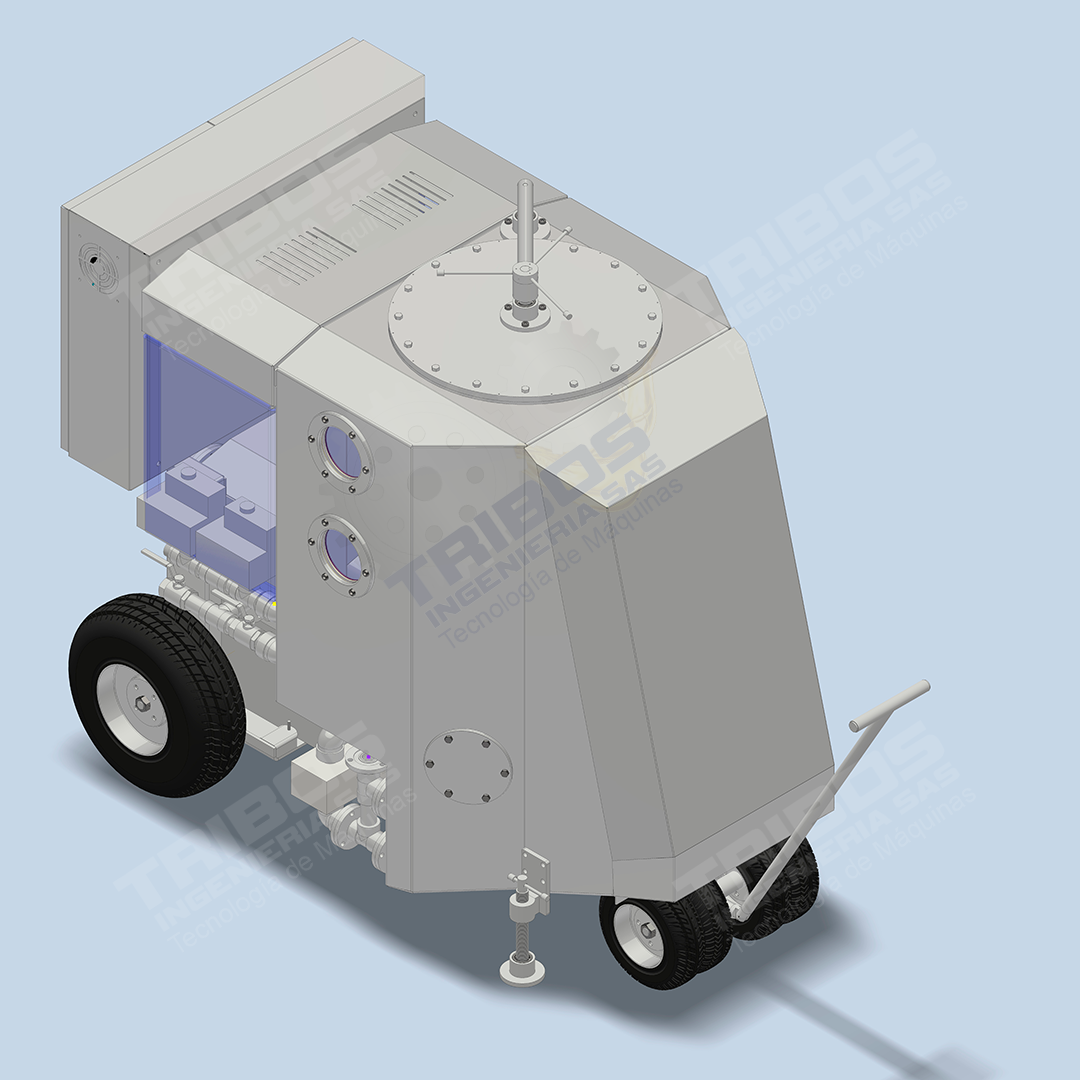

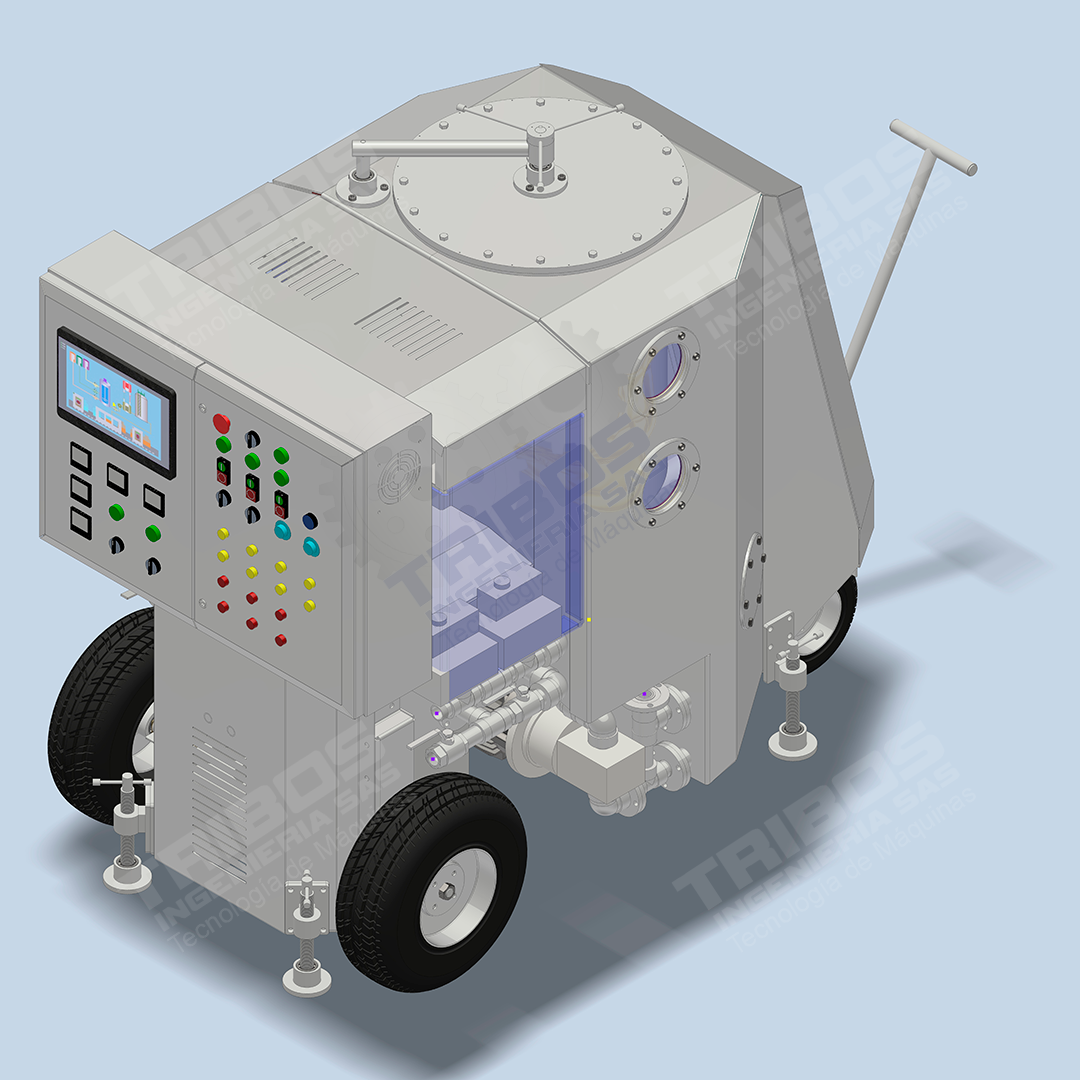

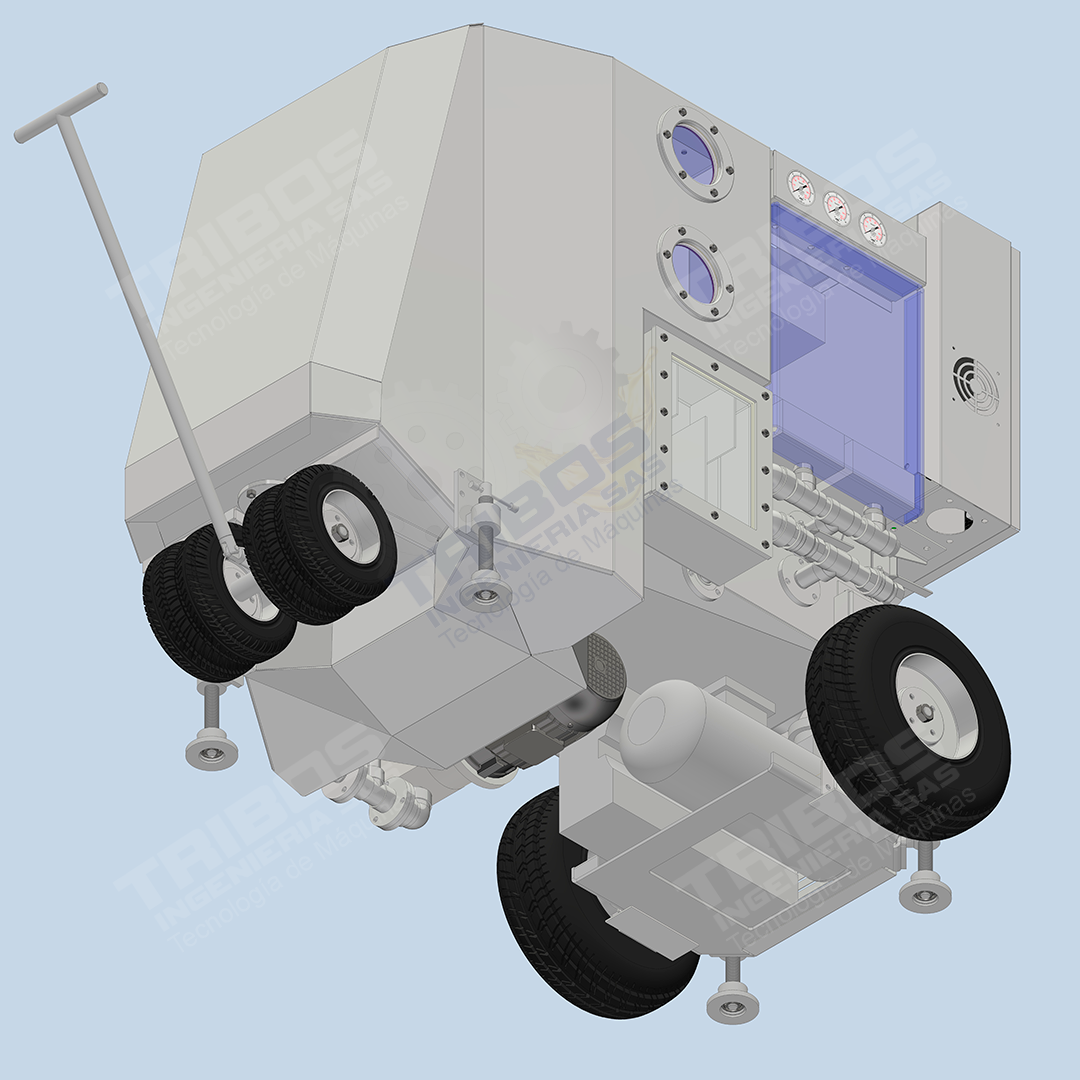

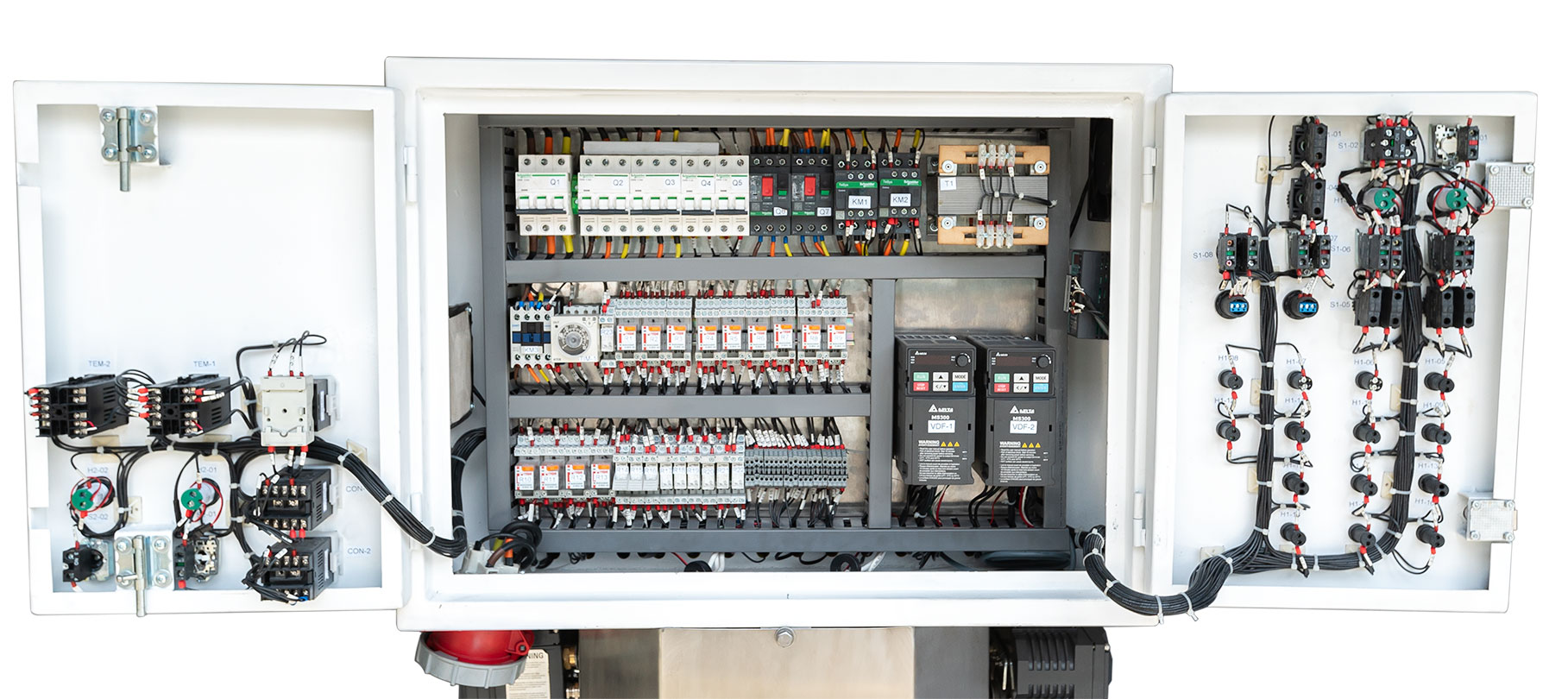

El THERMOVAC TITB1BV1C2E1F8FB1-80, es un equipo móvil (o estacionario) de 3 ejes, que permite su fácil movilidad entre las máquinas de la empresa, trabaja bajo el principio de termovacío, consistente en calentar el aceite al vacío, para eliminarle gases disueltos del proceso de oxidación, el agua y las partículas sólidas que pueda tener. Cuenta con ocho elementos filtrantes en serie de 10, 6 y 3 micras desechables, que permiten dejar el aceite con el código de limpieza ISO 4406-99 requerido y con un filtro para barnices (opcional) que reduce el contenido de barnices solubles que pueda tener el aceite. Este equipo puede operar en modo MANUAL o AUTOMATICO en línea, succionando el aceite desde el depósito de la máquina, se procesa y se descarga de manera intermitente, hasta que el volumen total de aceite en el depósito de la máquina quede dentro de los estándares establecidos de limpieza tanto por líquidos, sólidos y ácidos solubles. Cuenta con un Contador de partículas para el monitoreo del código de contaminación y de limpieza ISO 4406-99 por partículas sólidas del aceite y un sensor de humedad.

CARACTERÍSTICAS

El THERMOVAC TITB1BV1C2E1F8FB1-80, cuenta con una bomba de engranajes, una bomba de vacío, filtros de aceite y resistencias eléctricas. Es fabricado en acero inoxidable 304, y tiene una capacidad de proceso de 80 galones de aceite cada dos horas.

TIPOS DE ACEITES

En el THERMOVAC TITB1BV1C2E1F8FB1-80 se le puede hacer mantenimiento de limpieza a aceites minerales o sintéticos que se utilizan en la lubricación de turbinas de vapor, a gas e hidráulicas; turbogeneradores; reductores de velocidad; hidráulicos; transformadores; compresores; motores a gas; transmisiones automotrices y sistemas térmicos. Se pueden reacondicionar aceites industriales hasta de un grado ISO 460; para viscosidades mayores, es necesario precalentar el aceite.

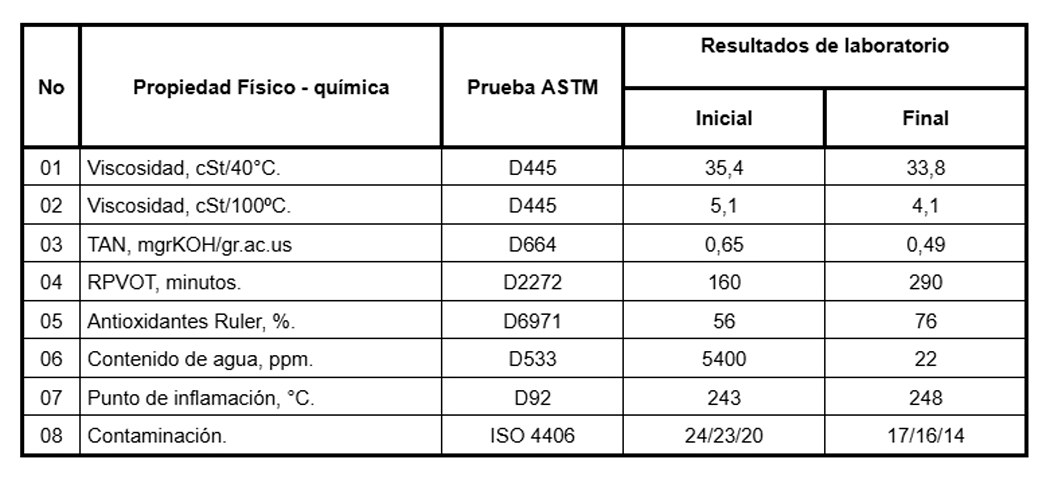

CONDICION DEL ACEITE ANTES Y DESPUES DE LA DIALISIS POR TERMOVACIO Y FILTRACION

En la Tabla 2 se especifican los resultados de los análisis de laboratorio efectuados al aceite de grado ISO 32 de un Turbogenerador en operación en una Central Termoeléctrica antes y después del proceso de diálisis por termovacío y filtración para eliminación de agua y partículas sólidas, con la THERMOVAC TITMB1BV1C2E1F8FB1-80.

TABLA 2

Resultados de laboratorio según pruebas ASTM, ISO, EEA al aceite ISO 32 de un

Turbogenerador antes y después de la diálisis por termovacío y filtración

ELEMENTOS FILTRANTES

El THERMOVAC TITB1BV1C2E1F8FB1-80 cuenta con nueve elementos filtrantes desechables, que pueden ser 3, 6 o 10 micras, que permiten obtener el código ISO 4406-99 de limpieza requerido para el aceite. Se entrega con 4 filtros para partículas sólidas de 3 micras, 2 de 6 micras y 2 de 10 micras y un elemento filtrante para eliminación de barnices de 4 micras con un ?3,4, 6,10 de 200.

FUNCIONAMIENTO

El THERMOVAC TITB1BV1C2E1F8FB1-80 puede operar de manera Manual o Automática.

Operación manual

Se acopla una manguera de 1 pulgada en la succión y otra en la descarga del dializador, y se coloca la perilla de puesta en marcha en MANUAL y se llena el depósito de aceite del dializador hasta el nivel normal por medio de la bomba de engranajes, luego se prende la bomba de vacío, los calentadores de aceite, el ventilador del condensador y se circula el aceite por la cámara de vacío durante el tiempo estimado de diálisis de acuerdo con el nivel de contaminación por líquidos que tenga el aceite usado. Al cabo de este tiempo, se circula el aceite por los filtros para partículas sólidas de 10, 6, y 3 micras hasta obtener el código ISO 4406-99 requerido; luego se evacua el aceite dializado y filtrado y se repite de nuevo el proceso con otro volumen de 80 galones de aceite y así sucesivamente hasta terminar el volumen total de aceite que tenga la máquina. Se monitorea la condición del aceite con el Contador de partículas y el sensor de humedad que tiene el THERMOVAC TITB1BV1C2E1F8FB1-80. Si se requiere eliminar barnices, después de efectuado el proceso de diálisis y filtración, se circula el aceite por el elemento filtrante para barnices ILF4815B-4.

Operación Automática

Se acopla una manguera de 1 pulgada en la succión y otra en la descarga del THERMOVAC TITB1BV1C2E1F8FB1-80, y se coloca la perilla de puesta en marcha en AUTOMATICO, empieza el proceso de diálisis y filtración a 80 galones de aceite durante el tiempo programado, luego lo descarga al depósito de aceite de la máquina y succiona de nuevo 80 galones de aceite, los procesa y los descarga y así sucesivamente hasta terminar la totalidad del aceite del depósito de la máquina. Se monitorea la condición del aceite con el Contador de partículas y el sensor de humedad. Si se requiere eliminar barnices, después de efectuado el proceso de diálisis y filtración se circula el aceite por el elemento filtrante para barnices ILF4815B-4.

EQUIPO PARA CONTEO DE PARTÍCULAS SÓLIDAS Y HUMEDAD

1. No requiere de personal especializado para su operación e interpretación de resultados.

2. Permite el monitoreo en tiempo real de la cantidad de partículas sólidas presentes en el aceite de acuerdo con ISO 4406-99.

3. Permite el monitoreo en tiempo real de la cantidad de humedad presente en el aceite.

4. Se instala de manera temporal o permanente para monitorear la condición del aceite en el depósito del equipo.

5. Se utiliza para todos los equipos cuyos mecanismos se lubriquen por circulación de aceite.

6. Cuenta con un diseño integrado, ocupa poco espacio y es liviano.

7. Permite el diagnóstico a tiempo de factores que pueden conllevar a un desgaste anormal por adhesión, fatiga, erosión, abrasión o corrosión, y que pueden convertirse en fallas.

8. Es de fácil mantenimiento.

9. Permite administrar y analizar mediante un software la información recolectada durante el proceso.

10. No tiene consumibles.

BENEFICIOS

1. Eliminar del aceite contaminantes sólidos, líquidos, ácidos solubles, gases y barnices.

2. En promedio se ha logrado incrementar la vida de servicio del aceite hasta en un 100%.

3. Reducción del desgaste adhesivo, fatiga superficial, erosivo, abrasivo y corrosivo en los mecanismos lubricados y por lo tanto de los costos de mantenimiento.

4. Reducción de los costos de lubricación por menos H-H para cambiar aceites y por compra de aceite y menos desecho de aceites usados al ambiente.

5. Mayor disponibilidad de los equipos rotativos.